「次工程はお客様」であると思いながらー それぞれが責任をもって役割をこなす ー

生産過程(工程)において次の工程の人は『お客様』と考え、各工程作業者は自身の工程に責任を持ち、次工程へと送ります。

お客様に、いつも安心していただけるようにー レーザー測定器による品質 均一化 ー

レーザー測定器を使用することで早く正確な測定を可能にすると共に、検査成績書を発行して測定品質を保証します。

お客様に気持ちよく受け取って頂けるようにー 完成品の保管管理・出荷 ー

完成した製品は防錆・防塵対策をして保管し、きれいな状態で 送り出します。また、出荷前に脱脂・洗浄も行い、お客様に気持ちよく製品を受け取って頂けるように心がけています。

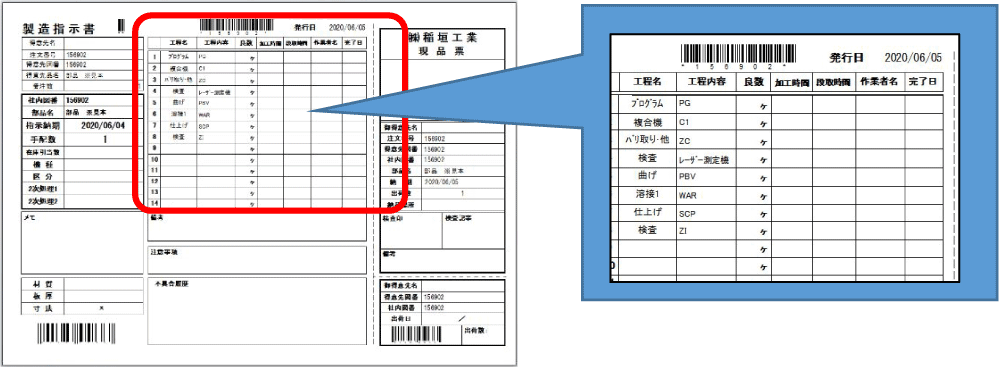

製造指示書を活用し、だれ [Man] がどの機械 [Machine] でなんの材料 [Material] をどんな方法(工程)[Method] で加工・製作したのかを把握し、トレーサビリティの維持管理を徹底しています。

レーザー光で製品形状を瞬時にスキャンし計測します。人による測定のばらつきや誤差がなく、早く正確な寸法測定が可能です。CADデータがあれば測定したスキャンデータとCADデータを比較し、誤差をカラー判定します。測定したスキャンデータをもとに検査成績表の発行も可能です。板金部品の加工状態を素早く的確につかむことにより、製品の不良・再加工を減らし、短納期・低コスト化を実現します。

| スキャニング精度 (mm) |

最大ワーク寸法 (mm) |

最大ワーク 板厚(mm) |

最大ワーク 重量(kg) |

|---|---|---|---|

| ±0.05 | 1220×1220 | 25 | 90 |

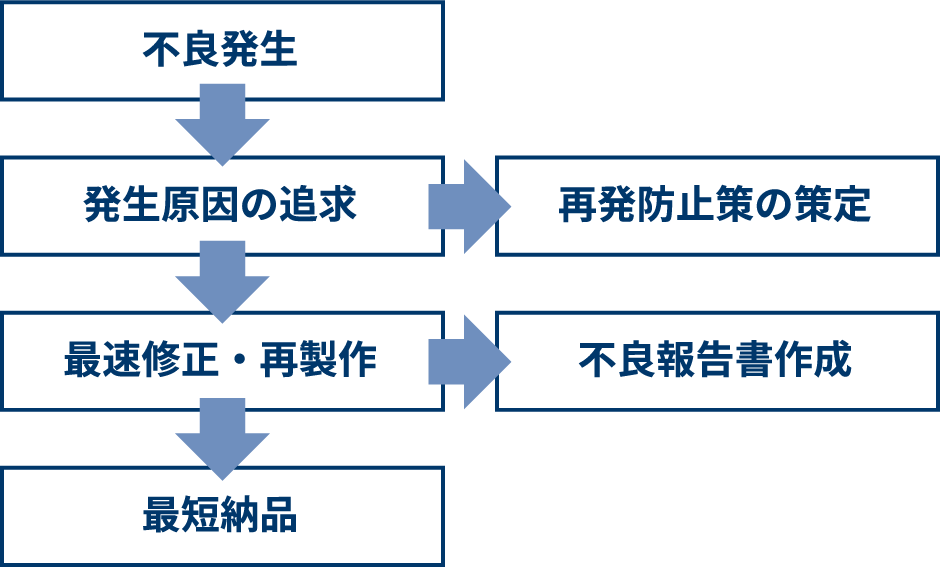

万が一の時は、『最優先で対応にあたります!』

万一、不良が発生した場合には図の流れにおいて迅速に対応にあたります。

①事象の確認後、原因を分析し速やかに修正・再製作を行います。

②不良発生原因と再発防止対策をまとめた「不良報告書」を作成し、全社員で共有します。

製品の品質で気になることがあれば、

すぐにご連絡ください